Автоматизация сушильной камеры для сушки пивной дробины

Автоматизация сушильной камеры для сушки пивной дробины

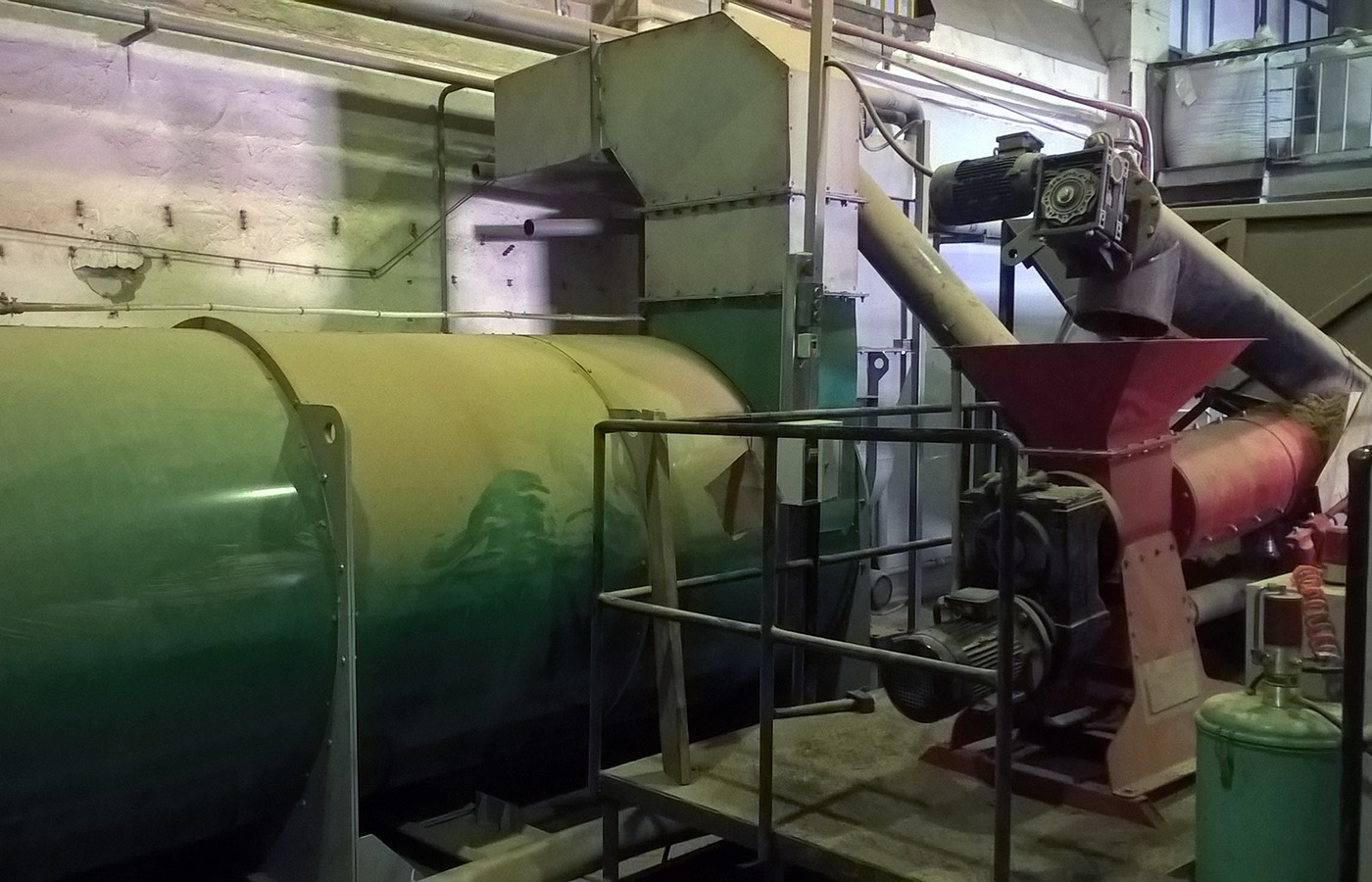

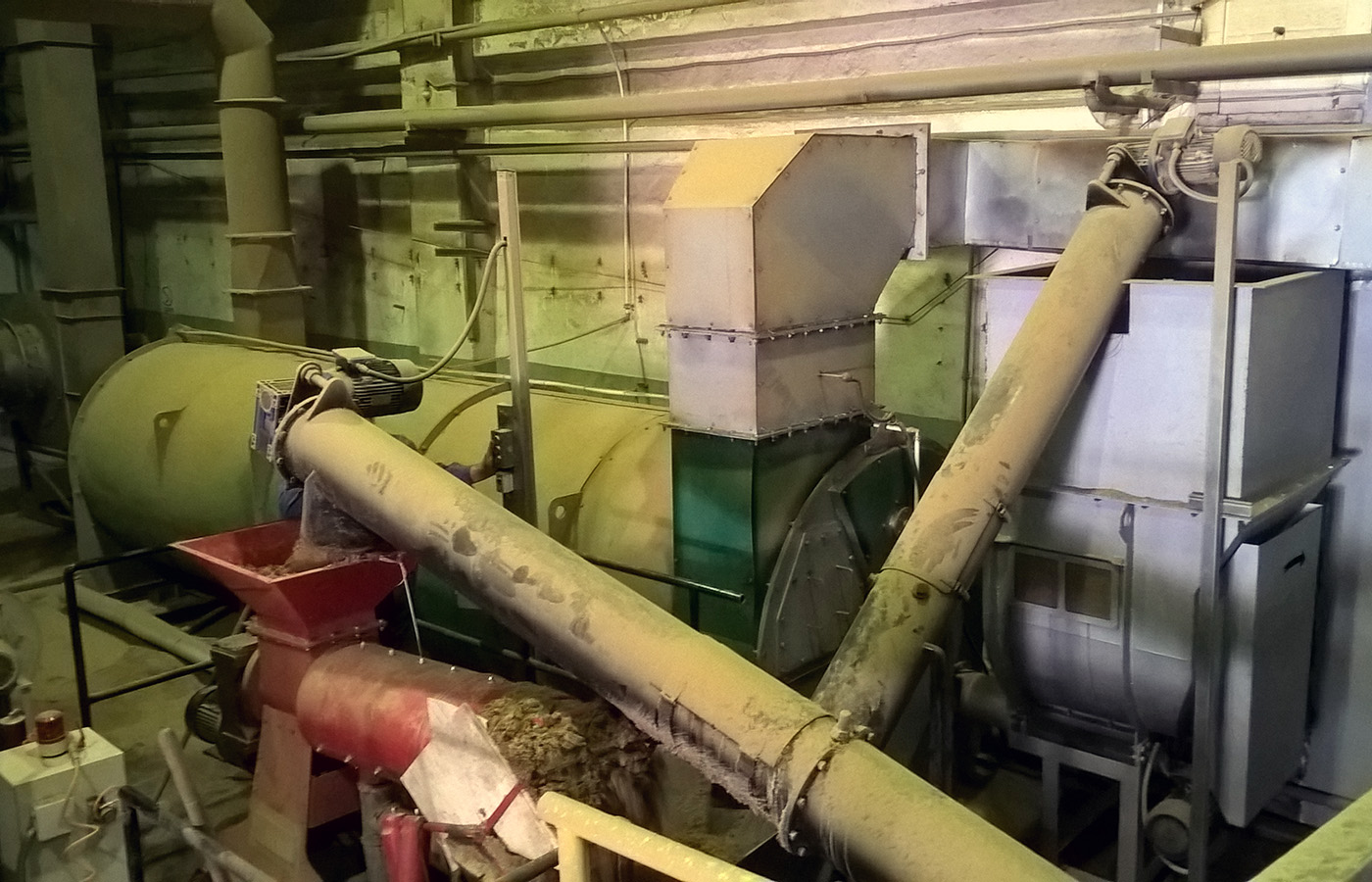

Компания ПРОЕКТ-П в марте 2018г. для компании "ВЕДА КАПИТАЛ ГРУПП" (г.Ярославль) разработала программное обеспечение системы автоматизации сушильной камеры для сушки пивной дробины, а также произвела пуско-наладочные работы автоматизированной системы управления роторным сушильным комплексом.

Одним из видов деятельности компании "ВЕДА КАПИТАЛ ГРУПП" является производство комбикормов для крупного рогатого скота из пивной дробины. Технологический процесс производства комбикормов состоит из двух подпроцессов: сушка пивной дробины и гранулирование. В 2017 году компания "ВЕДА КАПИТАЛ ГРУПП" приобрела роторный сушильный комплекс для древесных опилок, который в дальнейшем был переоборудован для сушки пивной дробины. В процессе эксплуатации выявились проблемы связанные с автоматикой сушильной камеры, программное обеспечение которой не позволяло выйти на оптимальный режим сушки пивной дробины.

Для решения проблем системы автоматизации сушильной камеры компания "ВЕДА КАПИТАЛ ГРУПП" привлекла компанию ПРОЕКТ-П. После обследования объекта было принято решение разработать новое программное обеспечение программируемого логического контроллера Segnetics SMH-2G(i) шкафа управления роторным сушильным комплексом и повторно произвести пуско-наладочные работы автоматизированной системы управления технологическим процессом сушки пивной дробины.

Функциональные требования к автоматике сушильной камеры:

1. Ручное управление температурой топочных газов на входе сушильной камеры посредством изменения мощности горелки.

2. Автоматическое и ручное управление температурой на выходе сушильной камеры посредством изменения скорости вращения сушильного барабана и скорости подачи сырья в сушильную камеру (ПИД-регулирование).

3. Ручное наполнение накопительного бункера по датчикам уровня сырья в накопительном бункере.

4. Контроль состояния исполнительных механизмов по сигналам обратной связи и датчикам.

5. Контроль неисправности датчиков.

6. Контроль предупредительных и аварийных ситуаций по температуре топочных газов на входе и выходе сушильной камеры.

7. Управление, контроль, задание уставок и настроек технологического процесса посредством клавиатуры и экрана ПЛК Segnetics SMH-2G(i).

8. Автоматика сушильной камеры должна реализовать следующие фазы технологического процесса:

— запуск технологического процесса;

— разогрев топочной камеры;

— прогрев сушильной камеры;

— подача сырья и выход на режим;

— сушка сырья;

— технологический и аварийные останов.

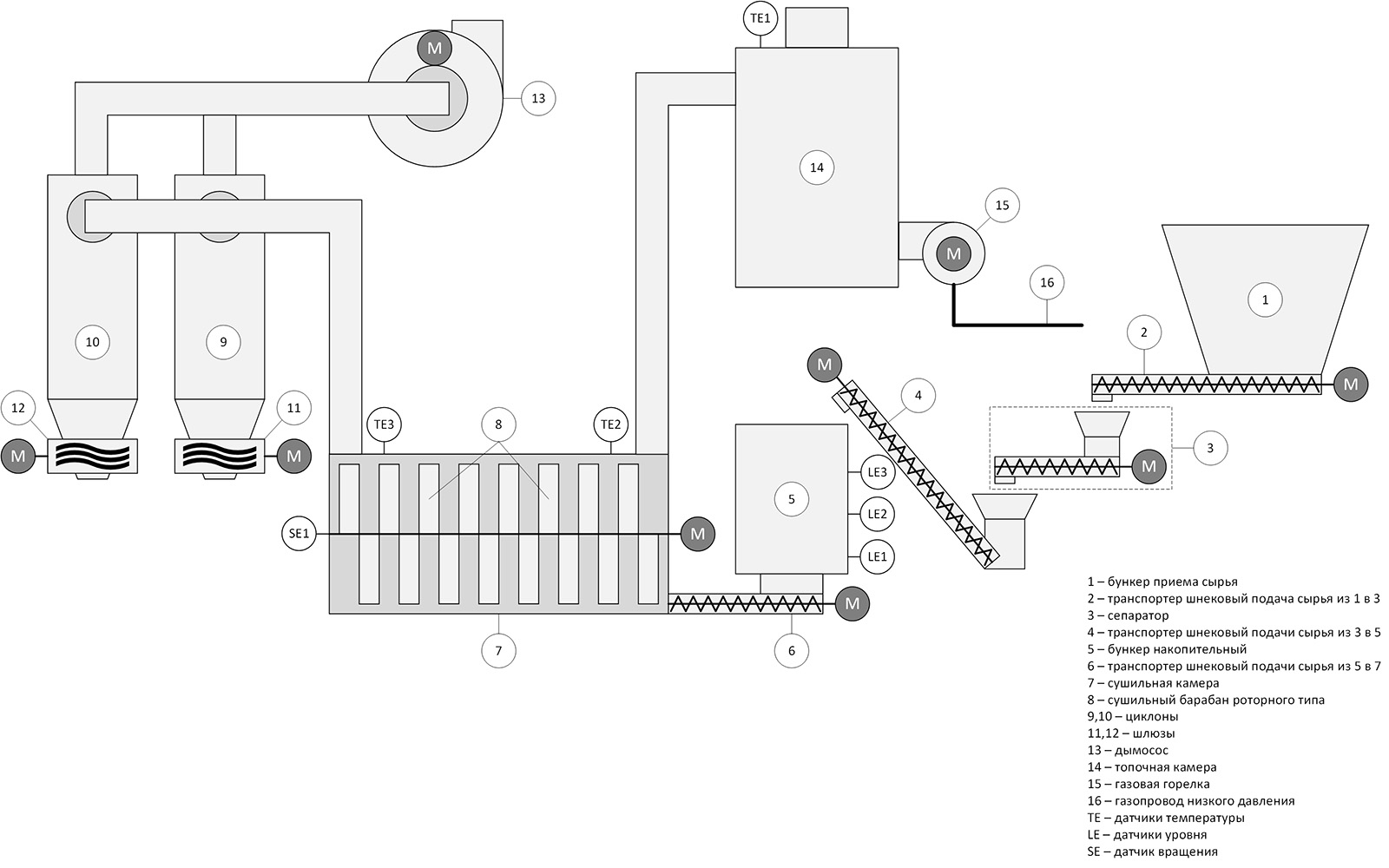

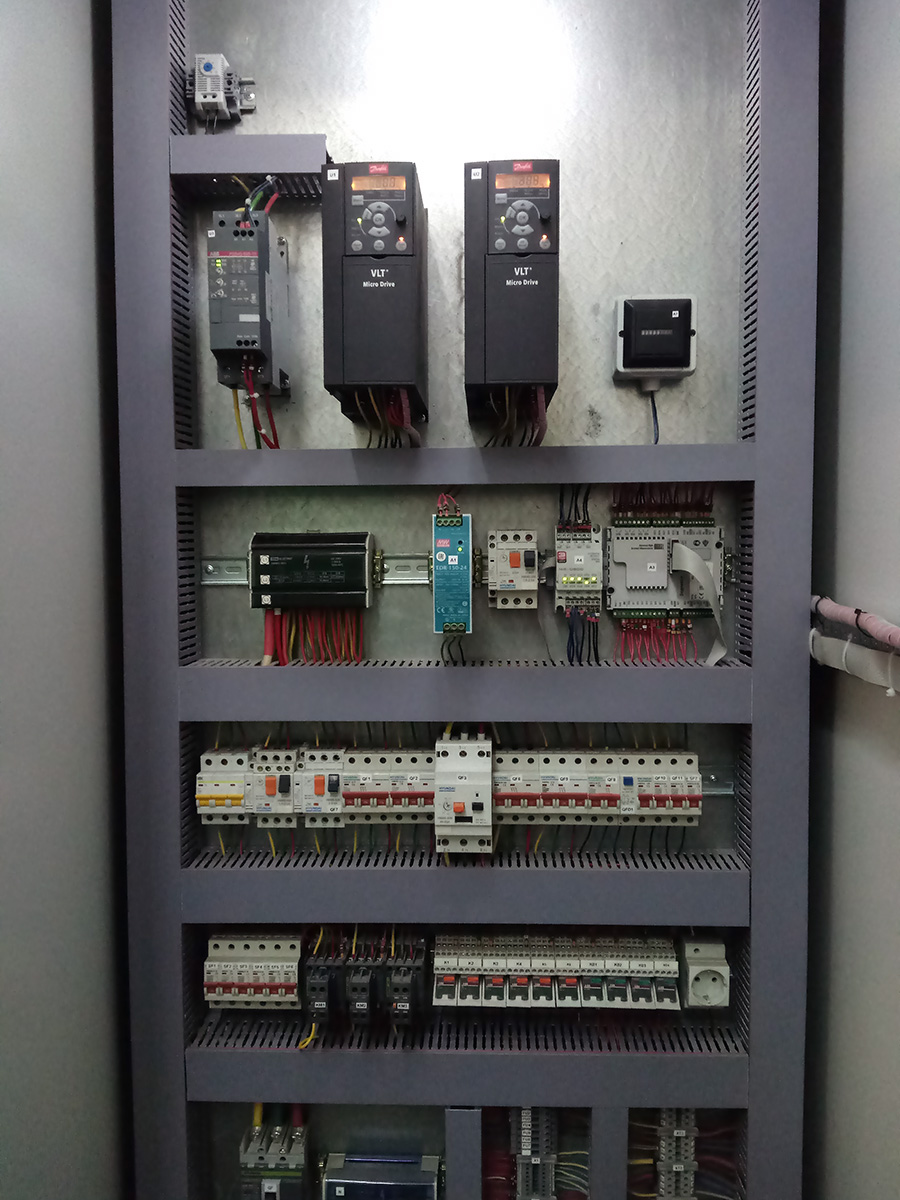

В состав автоматики сушильной камеры входит шкаф автоматики, исполнительные механизмы и датчики. Шкаф автоматики разработан на базе панельного программируемого логического контроллера (ПЛК) Segnetics SMH-2G(i) 0020012 и модулей ввода вывода Segnetics MC-0201-01-0 и MR800. Управление технологическим процессом осуществляется посредством текстового экрана и кнопочной клавиатуры ПЛК SMH-2G(i). Управление приводом шнекового транспортера подачи сырья, а также приводом сушильного барабана осуществляется посредством частотных преобразователе Danfoss.

Измерение температуры топочных газов на выходе топочной камеры (датчик TE1) осуществляется посредством измерителя регулятора ОВЕН ТРМ1. Измерение температуры газов на входе и выходе сушильной камеры (датчики TE2 и TE3) осуществляется посредством измерителя регулятора ОВЕН 2ТРМ1. В качестве первичных преобразователей температуры используются датчики термопреобразователи сопротивлений.

Контроль уровня сырья в накопительном бункере осуществляется посредством трех бесконтактных емкостных датчиков (LE1 – датчик нижнего аварийного уровня, LE2 – датчик нижнего уровня, LE3 – датчик верхнего уровня).

Контроль вращения сушильного барабана осуществляется с помощью датчика вращения SE1.

Контроль работоспособности исполнительных механизмов осуществляется по аварийным сигналам и сигналам обратной связи типа "сухой" контакт.

Контроль качества выпускаемой продукции (контроль влажности продукта) осуществляется оператором вручную с помощью портативного измерителя влажности сыпучих материалов.

Краткое описание технологического процесс сушки пивной дробины:

Технологический процесс сушки пивной дробины состоит из последовательно выполняемых фаз технологического процесса.

В таблице 1 представлен последовательный список и описание фаз технологического процесса.

| Фаза | Описание |

|---|---|

| Запуск технологического процесса | Перед запуском технологического процесса оператор вручную наполняет накопительный бункер 5 и нажатием на кнопку "Старт" на ПЛК запускает технологический процесс. Далее, по мере необходимости, оператор вручную наполняет накопительный бункер. Начинается фаза разогрева топочной камеры 14. |

| Разогрев топочной камеры | Запускается газовая горелка 15, производиться разогрев топочной камеры 14. Контроль температуры топочной камеры 14 осуществляется по датчику температуры TE1. Мощность газовой горелки 15 и уставка температуры разогрева задаются с панели ПЛК. Как только температура топочной камеры 14 превысит уставку, начинается фаза прогрева сушильной камеры 7. |

| Прогрев сушильной камеры | Запускается дымосос 13, включаются двигателя шлюзов 11 и 12, запускается двигатель сушильного барабана 8 на минимальных оборотах. Производиться прогрев сушильной камеры 7. Температура прогрева сушильной камеры 7 контролируется датчиком температуры TE3. Оператор вручную изменяет мощность газовой горелки 15. Минимальная частота вращения двигателя сушильного барабана 8, а также уставка температуры прогрева сушильной камеры 7 задаются с панели ПЛК. Как только температура на выходе сушильной камеры 7 превысит уставку, начинается фаза подачи сырья и выхода на режим. |

| Подача сырья и выход на режим | Запускается двигатель шнекового транспортера 6 на минимальных оборотах, начинается подача сырья в сушильную камеру 7. Производиться регулирование температуры топочных газов (ТЕ3) на выходе сушильной камеры 7 посредством изменения частоты вращения двигателя сушильного барабана 8. Оператор вручную изменяет мощность газовой горелки 15. Как только частота вращения сушильного барабана 8 достигнет максимальной частоты вращения начинается фаза сушки сырья. Уставка температуры топочных газов на выходе сушильной камеры 7, минимальная частота вращения двигателя шнекового транспортера 6, а также максимальная частота вращения двигателя сушильного барабана 8 задаются с панели ПЛК. |

| Сушка сырья | Во время фазы сушки сырья двигатель сушильного барабана 8 работает на максимальной частоте вращения, производится автоматическое регулирование температуры топочных газов (ТЕ3) на выходе сушильной камеры 8 посредством изменения частоты вращения двигателя шнекового транспортера 6. |

| Технологический останов | Фаза технологического останова запускается по нажатию кнопки "Стоп" ПЛК. Газовая горелка 15 переходит в работу на минимальную мощность, выключается двигатель шнека 6, двигатель сушильного барабана 8 продолжает работать на максимальной частоте вращения, запускается таймер останова горелки. По срабатыванию таймера газовая горелка 15 отключается, запускается режим охлаждения сушильной камеры 7, частота вращения двигателя сушильного барабана плавно понижается до минимальной частоты вращения. Как только температура на выходе сушильной камеры 7 опустится ниже уставки охлаждения отключаются дымосос 13, шлюзы 11 и 12, и привод сушильного барабана 8. После этого технологический процесс считается завершенным, АСУ переходит в режим готовности к дальнейшей работе (запуску процесса). Уставка минимальной мощности горелки, время останова горелки, минимальная и максимальная частота вращения двигателя сушильного барабана, уставка температуры охлаждения задаются с панели ПЛК. |

| Аварийный останов | Фаза аварийного останова запускается при возникновении аварии. Фаза аварийного останова аналогична фазе технологического останова за исключением того, что при аварийном останове горелка выключается мгновенно. |

Система автоматизации сушильной камеры контролирует, обрабатывает и информирует оператора о возникновении предупредительных и аварийных событиях, а также событий управления технологическим процессом. При возникновении предупредительного или аварийного события включается звуковая сигнализации. При возникновении авариного события система переходит в фазу аварийного останова.

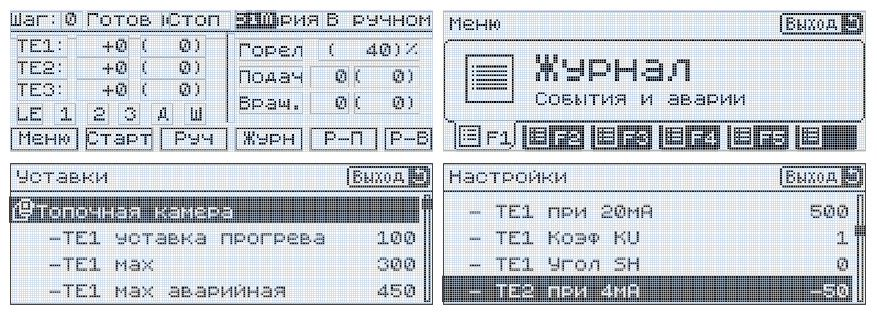

Краткое описание интерфейса ПЛК автоматики сушильной камеры:

Меню ПЛК состоит из шести разделов: "Главный экран", "Уставки", "Журнал", "Настройки", "Наладка".

На экране "Главный экран" отображаются температуры технологического процесса, общее время, фазы технологического процесса, задается мощность газовой горелки в ручном режиме, а также производиться смена режима управления и управление шнековым транспортером подачи сырья и сушильным барабаном. С "Главного экрана" производится запуск технологического процесса в автоматическом режиме.

На экране "Уставки" задаются основные уставки технологического процесса: уставки температуры, уставки минимальной и максимальной частоты вращения двигателей шнекового транспортера 6 и сушильного барабана 8, задержки останова, предупредительные и аварийные значения температур, задержки аварий и т.п.

На экране "Журнал" отображаются события технологического процесса: запуск, останов, предупреждения и аварии.

На экране "Настройки" задаютсяся настроечные параметры технологического процесса: коэффициенты ПИД-регулирования, диапазоны измерения и коррекционные коэффициенты датчиков температуры, задержки срабатывания датчиков уровня и т.п.

На экране "Наладка" отображаются состояния дискретных и аналоговых входов ПЛК, а также производится управление дискретными и аналоговыми выходами ПЛК.

Доступ к экранам "Уставки", "Настройки", "Наладка" осуществляется по паролю.

Теги: Автоматизация, Пищевая промышленность

Трекбэк с Вашего сайта.