Пульт управления модульной пастеризационно-охладительной установкой для кваса

Пульт управления модульной пастеризационно-охладительной установкой для кваса

Компания ПРОЕКТ-П в марте 2015г. разработала пульт управления модульной пастеризационно-охладительной установкой для кваса, а также произвела пуско-наладочные работы автоматизированной системы управления технологическим процессом пастеризации кваса на Павлодарском пивоваренном заводе АО "РОСА" (Казахстан, г.Павлодар). Заказчиком работ выступила организация ООО "КОМАНДАРМ" (г.Новосибирск), являющаяся поставщиком пастеризационного оборудования для АО "РОСА".

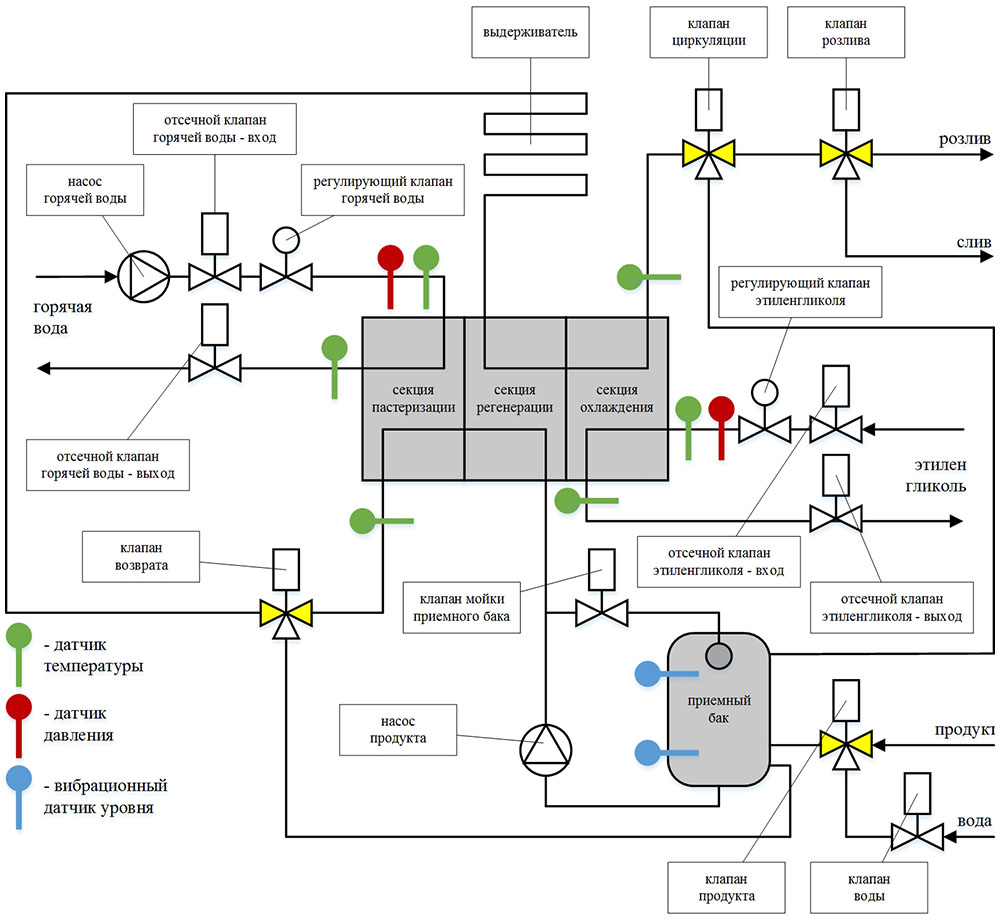

Модульная пастеризационно-охладительная установка производительностью 6 м3/ч (МПОУ-6) предназначена для термической обработки продукта в технологическом процессе производства кваса. Продукт поступающий на установку нагревается до температуры пастеризации, выдерживается при температуре пастеризации и охлаждается до температуры хранения продукта. Нагрев и охлаждение продукта осуществляется за счет теплообмена в трех секциях пластинчатого теплообменника. В секции пастеризации теплообмен осуществляется между продуктом и горячей водой, в секции охлаждения теплообмен идет между продуктом и этиленгликолем, в секции регенерации теплообмен осуществляется между холодным не пастеризованным продуктом и горячим пастеризованным .

Пульт управления МПОУ-6 является составной частью автоматизированной системы управления технологическим процессом пастеризации кваса. Пульт управления разработан базе программируемого логического контроллера ПЛК160 и модулей ввода-вывода производства ОВЕН. Управление технологическим процессом осуществляется с помощью сенсорной панели оператора Weintek MT6070iH. Управление насосами осуществляется посредством частотных преобразователей Delta.

Основные функции пульта управления:

1. Автоматическое и ручное управление насосами и клапанами МПОУ.

2. Частотное управление насосами горячей воды секции пастеризации и продукта.

3. Измерение температуры и давления тепло/хладо носителей на выходе соответствующих секций теплообменника.

4. Измерение температуры пастеризации продукта, а также температуры продукта на выходе МПОУ.

5. ПИД регулирование потока тепло/хладо носителей через секции пастеризации и охлаждения соответственно в зависимости от температуры пастеризации продукта и температуры продукта на выходе МПОУ, посредством регулирующих клапанов.

6. Контроль уровня продукта в приемном баке по двум вибрационным датчикам давления.

7. Контроль давления воздуха по реле давления.

8. Контроль питающей сети.

9. Защита оборудования МПОУ от перегрева.

10. Защита оборудования МПОУ от перекоса фаз и напряжения питающей сети.

11. Управление технологическим процессом посредством сенсорной панели оператора.

12. Реализация трех алгоритмов работы МПОУ: пастеризация, мойка, ополаскивание.

12. Архивирование технологических параметров и событий технологического процесса на USB-flash накопитель и отображение их в виде графиков и журнала событий на сенсорной панели оператора.

13. Индикация состояния технологического процесса, предупреждений и аварий посредством сенсорной панели оператора и свето-звуковой сигнализации.

14. Удаленное управление технологическим процессом посредством SCADA системы по протоколу Modbus-TCP.

Краткое описание технологического процесса:

Пастеризация кваса технологически состоит из 3 независимых процессов: пастеризация, мойка, ополаскивание.

Процесс пастеризация состоит из 4 подпроцессов: разогрев установки до температуры пастеризации, выталкивание воды, розлив, выталкивание продукта.

Разогрев установки

После запуска процесса пастеризации открывается клапан подачи воды в приемный бак — производится наполнение приемного бака водой. По датчику верхнего уровня закрывается клапан подачи воды в приемный бак, включаются насос горячей воды секции пастеризации и насос продукта, открывается клапан возврата. Открываются отсечные клапана горячей воды. В зависимости от температуры воды на выходе секции пастеризации, производится регулирование степени открытия регулирующего клапана горячей воды. Как только температура воды на выходе секции пастеризации достигнет уставки температуры пастеризации звучит звуковой сигнал, информирующий оператора о том, что установка разогрета и готова к выталкиванию воды. Нагрев воды/продукта (регулирование температуры пастеризации) продолжается в течение всего процесса пастеризации.

Выталкивание воды

Выталкивание воды заключается в вытеснении продуктом воды из установки в канализацию. После запуска подпроцесса выталкивание воды открывается клапан циркуляции, клапан розлива переключается на слив — производится слив воды в канализацию. Открываются отсечные клапана этиленгликоля. В зависимости от температуры воды/продукта на выходе секции охлаждения, производится регулирование степени открытия регулирующего клапана этиленгликоля. Как только уровень воды в приемном баке опустится ниже датчика нижнего уровня запускается таймер опорожнения приемного бака. По срабатыванию таймера опорожнения открывается клапан подачи продукта в приемный бак, включается таймер выталкивания воды и таймер блокирования клапана возврата. Уровень продукта в приемном баке автоматически поддерживается в течении подпроцессов выталкивание воды и розлив. Из приемного бака продукт насосом продукта подается в секцию регенерации, где происходит предварительный нагрев продукта. Затем продукт поступает в секцию пастеризации, где окончательно нагревается до заданной температуры пастеризации. Далее продукт проходит клапан возврата и выдерживатель, затем поступает в секцию регенерации. Далее продукт поступает в секцию охлаждения, где охлаждается до заданной температуры охлаждения продукта. По окончанию времени выталкивания воды клапан розлива переключается на розлив — автоматически запускается подпроцесс розлив.

Розлив

В течении времени подпроцессов выталкивание воды и розлив осуществляется контроль температуры пастеризации продукта. При понижении температуры пастеризации продукта установка автоматически переходит на возврат. После нормализации температуры пастеризации установка автоматически переходит на розлив. При понижении уровня продукта в приемном баке ниже датчика нижнего уровня, установка автоматически переключается на циркуляцию, звучит звуковой сигнал, информирующий оператора о том, что закончился продукт. В этом случае оператор имеет два варианта действий: первый — подключить к пастеризационной установке другой резервуар с продуктом и повторно запустить розлив, второй — запустить подпроцесс выталкивание продукта.

Выталкивание продукта

Выталкивание продукта заключается в вытеснении водой продукта из установки, а также из линии розлива. После запуска подпроцесса выталкивание продукта открывается клапан циркуляции. Как только уровень воды в приемном баке опустится ниже датчика нижнего уровня запускается таймер опорожнения приемного бака. По срабатыванию таймера опорожнения открывается клапан подачи воды в приемный бак, включается таймер выталкивания продукта. По окончанию отсчета времени выталкивания продукта закрываются клапана возврата, циркуляции и розлива, закрываются отсечные клапана горячей воды и этиленгликоля, останавливаются насос горячей воды и насос продукта, звучит звуковая сигнализация, информирующая оператора о том, что процесс пастеризации кваса окончен.

Процесс мойка необходим для полного удаления остатков продукта из пастеризационной установки. Процесс мойки состоит из 5 подпроцессов следующих последовательно друг за другом: мойка щелочью, ополаскивание после мойки щелочью, мойка горячей водой, ополаскивание после мойки горячей водой, дезинфекция установки.

Перед запуском процесса мойки оператор вносит необходимый объем раствора щелочи в приемный бак. После запуска процесса мойки, запускается подпроцесс мойки щелочью, открывается клапан подачи воды в приемный бак — производится наполнение приемного бака водой. По датчику верхнего уровня закрывается клапан подачи воды в приемный бак, включаются насос горячей воды секции пастеризации и насос продукта, открываются клапан возврата. Открываются отсечные клапана горячей воды. Производиться регулирование степени открытия регулирующего клапана горячей воды. Как только температура воды на выходе секции пастеризации достигнет уставки температуры мойки щелочью, запускается таймер мойки щелочью. Открывается клапан мойки приемного бака. При мойке щелочью установка периодически переключается на возврат и циркуляцию.

По окончанию отчета времени мойки щелочью запускается подпроцесс ополаскивания после мойки щелочью и включается таймер ополаскивания. Останавливается насос горячей воды, отключается нагрев, закрывается клапан мойки приемного бака, клапан циркуляции открывается на розлив. Как только уровень воды в приемном баке опустится ниже датчика нижнего уровня запускается таймер опорожнения приемного бака. По срабатыванию таймера опорожнения открывается клапан подачи воды в приемный бак. Открывается клапан мойки приемного бака. В течение процесса ополаскивания автоматически поддерживается уровень воды в приемном баке: по датчику верхнего уровня закрывается клапан воды, по датчику нижнего уровня открывается. При ополаскивании установка периодически переключается на возврат, циркуляцию, слив и розлив.

По окончанию отчета времени ополаскивания, запускается подпроцесс мойки горячей водой. Закрываются клапан циркуляции и клапан мойки приемного бака. Производится наполнение приемного бака водой. Включается насос горячей воды, открываются отсечные клапана горячей воды (включается нагрев). Как только температура воды на выходе секции пастеризации достигнет уставки температуры мойки горячей водой, запускается таймер мойки горячей водой. Открывается клапан мойки приемного бака. При мойке горячей водой установка периодически переключается на возврат и циркуляцию.

По окончанию отчета времени мойки горячей водой запускается подпроцесс ополаскивания после мойки горячей водой и включается таймер ополаскивания. Останавливается насос горячей воды, закрываются отсечные клапана горячей воды (отключается нагрев), закрывается клапан мойки приемного бака, клапан циркуляции открывается на розлив. Как только уровень воды в приемном баке опустится ниже датчика нижнего уровня запускается таймер опорожнения приемного бака. По срабатыванию таймера опорожнения открывается клапан подачи воды в приемный бак. Открывается клапан мойки приемного бака. В течение процесса ополаскивания автоматически поддерживается уровень воды в приемном баке: по датчику верхнего уровня закрывается клапан воды, по датчику нижнего уровня открывается. При ополаскивании установка периодически переключается на возврат, циркуляцию, слив и розлив. По окончанию отчета времени ополаскивания, отключается нагрев, установка переходит на циркуляцию, закрывается клапан мойки приемного бака, звучит звуковая сигнализация, информирующая оператора о том, что необходимо внести дезинфектант. Оператор вносит дезинфектант в приемный бак. Для равномерного распределения дезинфектанта по установке оператор вручную закрывает/отрывает клапана возврата, циркуляции, розлива и мойки приемного бака. После того как дезинфектант распределиться по установке, оператор вручную останавливает процесс мойки.

Процесс ополаскивание, как отдельный процесс, запускается перед и после процесса пастеризации. Перед пастеризацией ополаскивание необходимо для удаления дезинфектанта из установки, а после пастеризации для удаления продукта из установки перед мойкой. При запуске процесса ополаскивания включается насос продукта, запускается таймер процесса ополаскивания. Открываются клапана возврата и циркуляции. Клапан розлива переключается на слив. В течение процесса ополаскивания автоматически поддерживается уровень воды в приемном баке: по датчику верхнего уровня закрывается клапан воды, по датчику нижнего уровня открывается. При ополаскивании установка периодически переключается на возврат, циркуляцию, слив и розлив. По окончанию отчета времени ополаскивания, отключается насос продукта, закрываются клапана возврата, циркуляции, розлива и воды, звучит звуковая сигнализация, информирующая оператора о том, что процесс ополаскивания окончен.

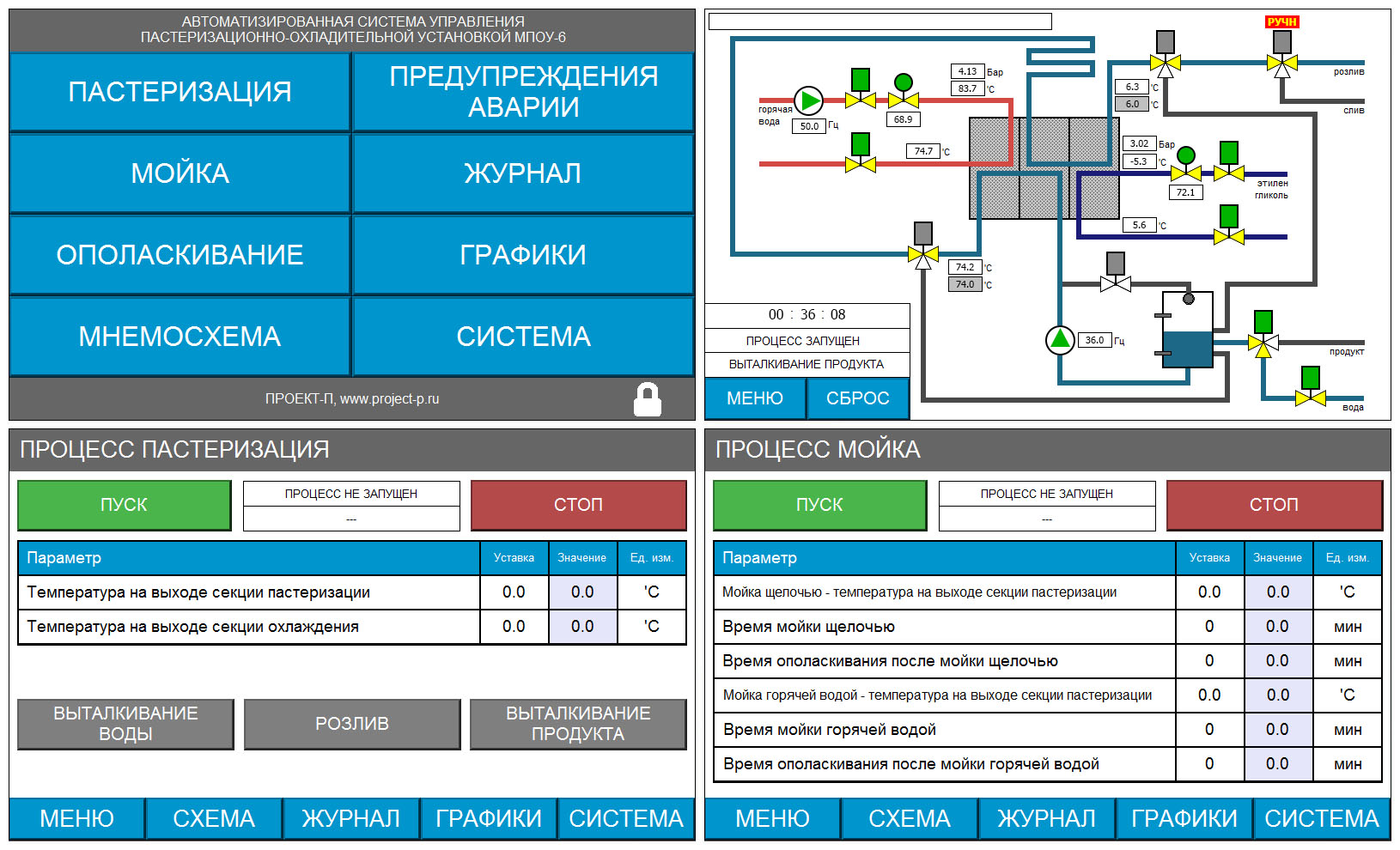

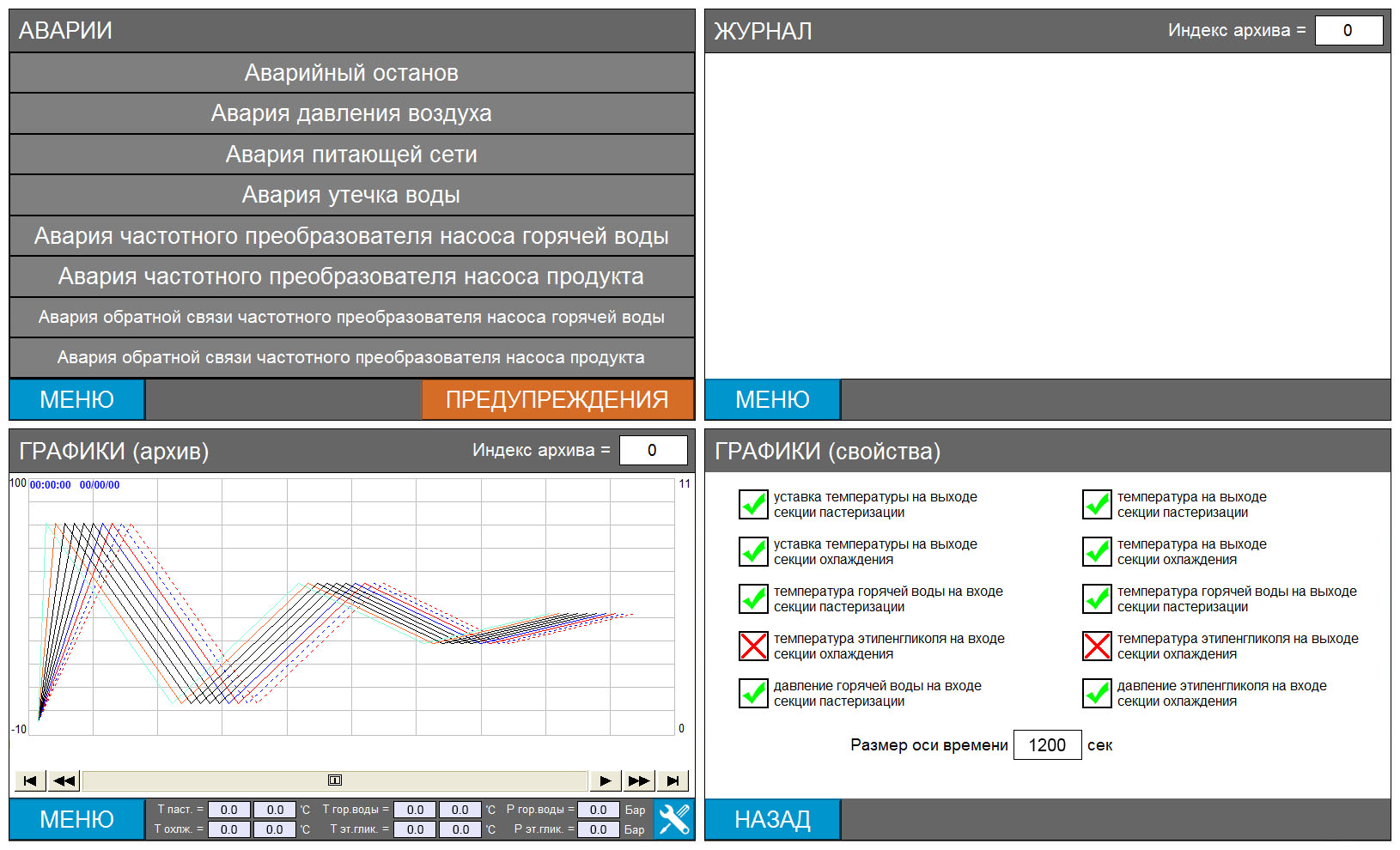

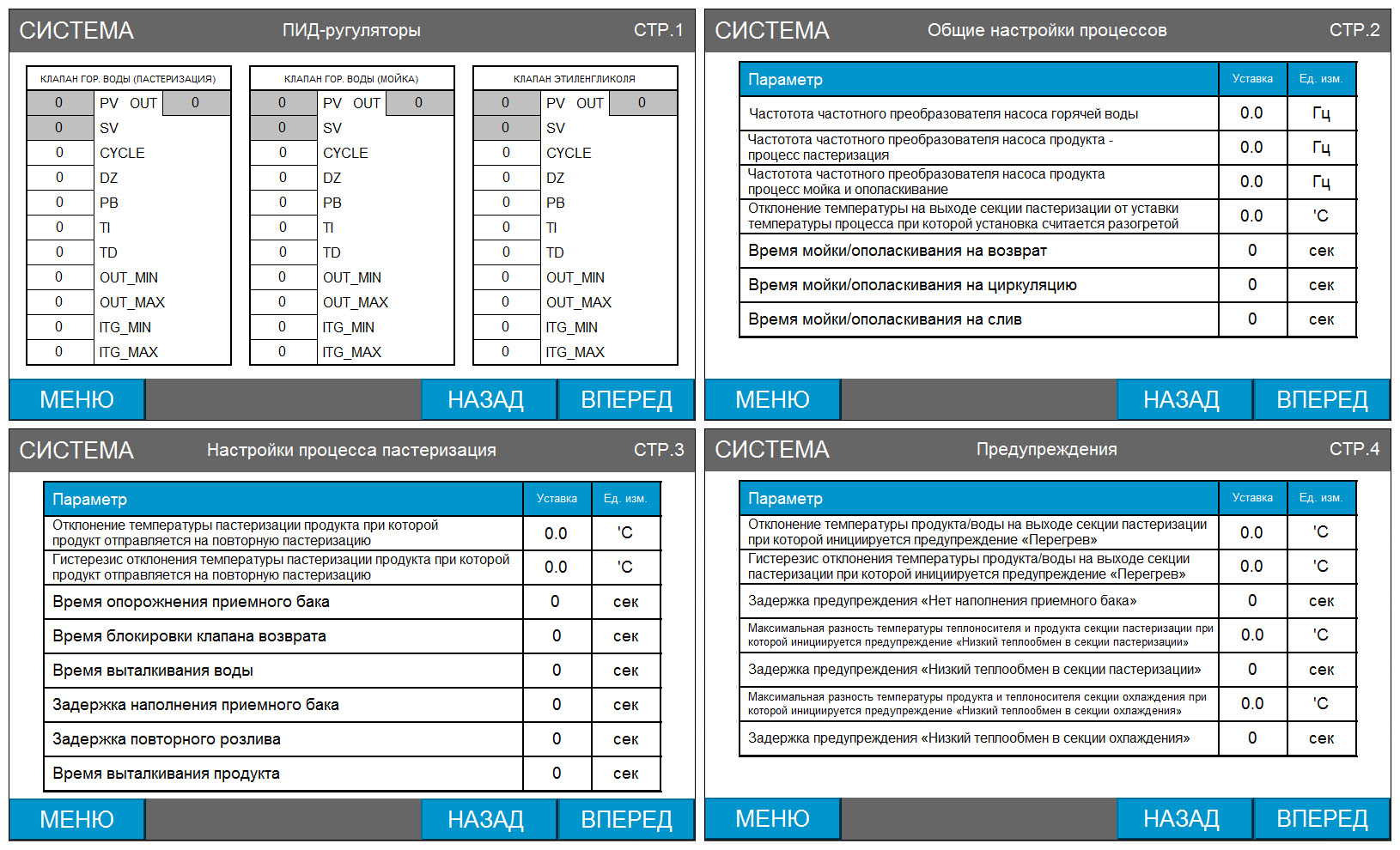

Краткое описание интерфейса панели оператора:

Интерфейс панели оператора состоит из восьми разделов (экранов): ПАСТЕРИЗАЦИЯ, МОЙКА, ОПОЛАСКИВАНИЕ, МНЕМОСХЕМА, ПРЕДУПРЕЖДЕНИЯ АВАРИИ, ЖУРНАЛ, ГРАФИКИ, СИСТЕМА. На экране ПАСТЕРИЗАЦИЯ задаются настроечные параметры процесса пастеризация, производится запуск и останов процесса пастеризация, а также подпроцессов выталкивание воды, розлив, выталкивание продукта. На странице МОЙКА и ОПОЛАСКИВАНИЕ задаются параметры процесса мойки и ополаскивания соответственно, а также управление процессами. На экране МНЕМОСХЕМА отображается мнемосхема технологического процесса пастеризации кваса, на которой отображаются показания датчиков, состояние исполнительных механизмов, время процесса, статус процесса (запущен, не запущен), маршрут (возврат, циркуляция, слив, выталкивание воды, розлив, выталкивание продукта) и т.п. Также посредством экрана МНЕМОСХЕМА производится ручное управление исполнительными механизмами. На экране ПРЕДУПРЕЖДЕНИЯ АВАРИИ отображаются предупреждения и аварии автоматизированной системы управления. На экране ЖУРНАЛ отображается журнал событий. В журнал записываются три типа событий: события управления технологическим процессом (запуск и останов процессов), события предупреждения, события аварии. На экране ГРАФИКИ отображаются графики технологических параметров. Запись событий и технологических параметров (графических данных) производится на USB-flash накопитель в файлы формата *.csv (Microsoft Excel). На экране СИСТЕМА задаются настроечные параметры автоматизированной системы управления: коэффициенты ПИД-регуляторов, настройки процессов (уставки технологических параметров, таймеры), настройки предупреждений и аварий, время панели оператора.

Подробное описание технологического процесса пастеризации кваса, а также описание интерфейса панели оператора приведено в руководстве по эксплуатации на пульт управления модульной пастеризационно-охладительной установкой.

Руководство по эксплуатации

Руководство по эксплуатации